全自動多功能除塵玻璃棉裁條機 技術詳解與裝備制造指南

隨著現代建筑和工業保溫、隔音需求的不斷增長,玻璃棉作為一種高效、環保的材料,其加工精度與生產效率日益成為行業關注的焦點。定做全自動多功能除塵玻璃棉裁條機,正是為了滿足高效、潔凈、精準的裁切需求而生的先進技術裝備。本文將圍繞其核心技術指導與除塵裝備制造要點進行系統闡述。

一、 設備核心功能與技術優勢

全自動多功能除塵玻璃棉裁條機集自動送料、精準裁切、同步除塵、成品收集于一體,其核心優勢在于:

- 高精度裁切:采用伺服驅動系統與高剛性切割刀具,配合精密的運動控制算法,確保裁條寬度一致,邊緣平整,公差可控制在±0.5mm以內,滿足高標準施工要求。

- 全自動運行:從卷材開卷、自動糾偏、恒張力輸送,到定長裁切、成品堆疊或卷取,全過程無需人工干預,大幅提升生產效率,降低勞動強度。

- 集成化除塵系統:這是本設備的技術靈魂。玻璃棉在裁切過程中會產生大量細微纖維粉塵,本機內置高效負壓除塵裝置,在刀口下方及物料傳輸關鍵節點設置吸塵口,實現“產生即收集”,確保工作環境潔凈,保護操作人員健康,并符合環保法規。

二、 關鍵技術指導要點(基于設計圖紙與圖片解析)

在設備定做與技術指導過程中,以下環節需重點把控(可結合詳細技術圖紙與實物圖片進行):

- 裁切單元設計:

- 刀具選型與配置:根據玻璃棉密度與厚度,選擇合金鋸片或超聲波切割刀。圖片中應清晰展示刀具安裝角度、冷卻(如有)及磨損檢測裝置。

- 傳動與定位:伺服電機驅動精密滾珠絲杠或同步帶,實現刀架的高重復定位精度。指導圖片需標注關鍵尺寸與公差。

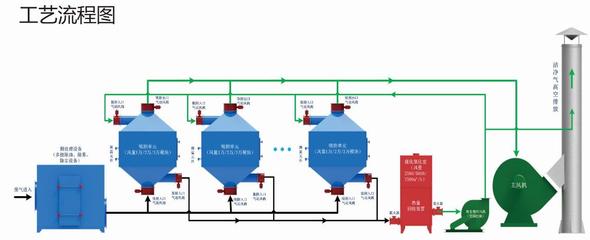

- 除塵系統集成技術:

- 塵源密閉與捕集:裁切區域采用半密閉或全密閉罩設計,吸塵口形狀與位置需通過流體模擬優化,確保捕捉效率最大化。技術圖片應展示吸塵罩結構、風道布局。

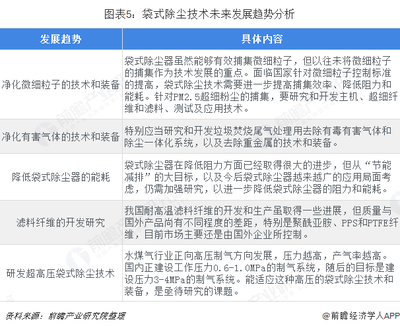

- 過濾與分離:核心為脈沖反吹式濾筒除塵器。指導重點在于濾材選擇(如覆膜聚酯纖維)、過濾風速計算、脈沖清灰頻率設定。圖片需清晰顯示除塵器內部結構、濾筒排列及灰斗設計。

- 風機與管路:根據系統阻力與風量選擇高壓離心風機。管路設計應避免粉塵沉降,圖片中需標明管徑、彎頭曲率半徑及檢修口位置。

- 自動化控制系統:

- 以PLC為控制核心,集成HMI人機界面。技術指導應涵蓋裁切長度、數量、速度的參數設置流程,以及故障診斷報警界面(如刀具磨損、除塵器壓差異常等),相關操作屏幕截圖至關重要。

三、 除塵技術裝備的制造與質量控制

制造此類高技術集成裝備,需遵循嚴格工藝:

- 結構制造:機架采用優質型材焊接,并經去應力處理,確保長期運行的穩定性。所有與物料接觸部分應做光滑處理,防止纖維掛料。

- 除塵器制造:這是裝備制造的核心。箱體焊縫必須連續氣密,防止粉塵泄漏。濾筒安裝座需加工精準,確保密封。制造過程圖片應記錄關鍵焊接、裝配工序及氣密性測試環節。

- 系統集成與調試:機械、電氣、氣動(除塵)三大系統安裝完畢后,需進行空載與負載聯動調試。重點驗證裁切精度、除塵效果(可用粉塵濃度檢測儀測量工作區域空氣含量)以及設備運行的連貫性與可靠性。調試階段的數據記錄和現場圖片是重要的技術交付物。

四、

定做全自動多功能除塵玻璃棉裁條機,是一項涉及精密機械、自動控制與環保除塵的綜合性技術工程。成功的設備不僅依賴于合理的設計,更離不開制造過程中對細節的嚴格把控,尤其是集成式除塵系統的有效性與可靠性。通過詳盡的技術圖紙、分步驟的指導圖片以及關鍵節點的質量控制影像,可以確保設備制造商與使用者之間無縫對接,最終生產出高效、清潔、穩定的高端裁切裝備,推動玻璃棉加工行業向自動化、綠色化深度邁進。

如若轉載,請注明出處:http://m.liangfang078.cn/product/47.html

更新時間:2026-01-07 20:44:07